一、加拿大Wabush选厂的铁矿石电选

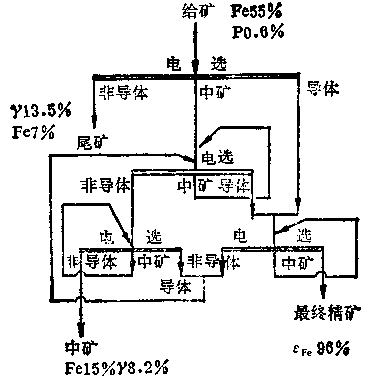

铁矿石先破碎、磨矿和重选(粒度为_ 0.6mm))重选精矿干燥后再进一步采用电选 精选,得超纯精矿。所用设备为美国Carpco工业生产型电选机(58台),工艺流程与选矿 指标如图8-5-6所示。

从流程可知,处理能力每小时达850t,目前是工业上最大规模的选矿厂。经电选后, 铁精矿品位由65%提高到67.5%,精矿中含SiOA可降低至2.25%,电选是降低SiOA最 有效的方法。用电选去掉50%的SiOa是有好处的,因为可以节约焦炭、能源、劳力和其 他辅助原料,还可提高高炉利用系数。不可否认,原料干燥也需要能源,但该厂从各方面 (包括精矿运输等)改进后,成本反而下降25%。

—、瑞典Malmberget选厂铁矿石的电选

该厂在1972年前就生产高品位的赤铁矿精矿,同样采用类似Mabush方法,除了降 低SiO2含量外,还有一重要意义是用此法还可降低铁精矿中磷的含量,实践中证明是很 有效的,每年产超纯精矿100万吨。

采用鼓筒式高压电选机的选矿工艺流程如图8-5-7所示。此外,美国、苏联也都进 行了铁矿石精选和直接电选的工艺流程研究,证明此法都能大幅度降低SiO2和磷(P)的含 量,得高质量铁精矿。我国也曾进行了类似试验工作,能提高铁精矿品位,降低SiO2含量。

其他矿石的电选

对砂金矿来说,用电选精选也是很有效的一种方法。砂金矿用重选(摇床或溜槽,螺旋选矿机等)先使重矿物富集,再用磁选与电选配合,提高黄金品位。我国对某矿进行了 试验,获得了显著效果。

原矿(粒度为- 2mm)用摇床选别,含黄金120.36g/1,重砂矿物为:磁铁矿30%,钛铁 矿10%,石英、长石25%,告英石7%,角闪石10%,独居石3%,褐铁矿8%,石榴石2%, 其他云母,电气石等5%左右。进入电选时,将物料分为+70和-70目两级。

电选流程比较简单,均采用一次粗选,一次扫选。证明磁选尾矿采用高压电选,可使 金回收率达93.91%,进入电选的黄金为387.22g/t,电选后+70目和-70目黄金精矿可 富集到13480.93g/t,中矿为1147.38g/t,如再将中矿进一步电选,黄金回收率可进一步 提高。

磁性产物用弱磁选将磁铁矿分出后,采用上述近乎相同的流程,所得黄金粗精矿为 24.13g/t,中矿和尾矿不含黄金。

从上述简单流程试验清楚说明,某砂金矿的重砂矿物采用磁选和高压电选相配合, 分选效果是很显著的,磁选尾矿进行电选时,原矿含黄金387.22g/t,经电选后黄金精矿可富集到13480.93g/t,而回收率可达93.91% ;扫选所得中矿黄金含量为1147.38(/t,回 收率为5.24%。

二、其他矿石的电选

目前电选的应用范围越来越扩大,例如,苏联、美国和加拿大等国采用电选分离长石 与石英,长石中钾、钠含量达11-12%不等,都早已在工业生产中应用。美国、英国还采 用电选分选钾盐,并有不少专利。此外还有用接触带电方法分选磷灰石和石英等。

影响电选的因素

影响电选的因素很多,但可概括为两方面,一是电选机本身的各种因素,另一是对物 料的要求(即准备作业方面的要求)。

―、电选机本身的因素

1. 电压

电选中电压是非常重要且直接影响电选效果。以前世界各国所采用的电压大都为 20kV左右。从理论和实际中得出了结论,提高电压对分选效果有好处。矿粒获得电荷 直接与场强有关,电压越高,场强越大,从电晕极逸出的电子越多,越有利于分选,但我们 也不能笼统地认为高电压越高越好,因为对各种具体矿物所要求的分选电压也不同。太 低时,在实验中也证明有些矿物例如铌钽矿低于 5kV/cm 时,不能或难以有效分选;太高 时反而会影响导体矿的回收率。

表8 — 5 — 4为研究-40 + 150目白钨与锡石的电压实验结果。

表8 — 5 — 4电压实验结果对比

|

电压,万伏 |

产品名称 |

产率,% |

品位,% |

回收率,% |

注 |

||

|

6。3 |

Sn |

6。3 |

Sn |

||||

|

1.8 |

导体 非导体 原矿 |

25.65 74.35 100.00 |

53.70 69.10 65.147 |

16.70 0.60 4.729 |

21.14 78.86 100.00 |

90.57 9.43 100.00 |

极距L ; 60mm鼓速";80r/ min妁20> 900mm电选机试验 数据 |

|

2.4 |

导体 非导体 原矿 |

18.84 81.16 100.00 |

43.82 70.09 65.14 |

24.10 0.22 4.720 |

12.67 87.33 100.00 |

96.18 3.82 100.00 |

|

|

电压,万伏 |

产品名称 |

产率,% |

品位,% |

回收率,% |

注 |

||

|

|

Sn |

W#3 |

Sn |

||||

|

|

导体 |

14.14 |

33.70 |

32.14 |

7.32 |

96.0 |

|

|

3.0 |

非导体 |

85.86 |

70.32 |

0.22 |

92.86 |

3.11 |

|

|

|

原矿 |

100.00 |

65.14 |

4.733 |

100.00 |

100.00 |

极距L 1 60mm鼓速"=80r/ min!320x 900mm电选机试验 数据 |

|

|

导体 |

13.05 |

34.00 |

32.71 |

6.18 |

90.26 |

|

|

3.6 |

非导体 |

86.95 |

69.81 |

0.53 |

93.19 |

9.74 |

|

|

|

原矿 |

100.00 |

65.136 |

4.729 |

100.00 |

100.00 |

|

从表可知,电压在30kV(5kV/cm)时,分选效果最为显著。一次电选即可获得近乎 合格的白钨精矿,锡石的回收率达96%,白钨回收率达93%。

此外,在对某海滨砂矿的精选也明显地表现出来,即要得高质量的钛精矿,电压低于 40kV(6.7kV/cm)时,不可能得到含TiO2大于48%的钛精矿,对钽铌矿的精选低于40 - 50kV同样也不能有效地分选。

2. 电极结构及其相对于鼓筒的位置

电极结构是指电晕极根数及位置和偏极的大小等。不少国家对此作了研究,最早英 国 St=rt>v>&t 公司生产的电选机只有一根电晕极,此后又进一步发展为前面介绍的国产 妇20 X 1500mm电选机的电极结构形式,均采用小的鼓筒直径,后来美国又作了改进,将 一根电晕极和偏极合并在一起安装,苏联及其他国家采用多根电晕极而无静电极,我国 研制的DXJ型鼓筒式电选机则采用多根电晕极与一根偏极相结合的电极结构,美国则采 取两根静电极与电晕极结合而成的Carpco电极,电极结构的改进相应地改善了选矿效 果。根据作者长期的试验和考查发现,单根电晕极与一根偏极选矿的回收率比较高,但 精矿品位低,分选效率很低。电晕极太多,只对提高精矿品位有好处,而对导体的回收率 不利,电晕极与鼓筒相对位置以45。左右为恰当。

极距对电选也是重要的影响因素。小极距所需的电压低,但生产中难以实现,因为 这很容易引起火花放电,影响选矿效果。采用60 - 80mm的极距,在较高的电压下,既不 易引起火花放电,又能保证选矿效果。

3. 鼓筒转速

鼓筒转速也是影响电选效果的重要因素之一。这实质上是入选物料通过电场区的 时间问题。必须指出,物料经过电场作用区的时间应该近乎0.1s,以保证物料能获得足 够的电荷,否则分选效率必然降低。转速还直接与入选物料的粒度有关。物料粒度大, 要求转速慢,粒度细,要求转速快。这是因为粗粒级在慢转速时,通过电场所获得的电荷 较多,对非导体来说,则能产生较大的镜面吸力,从而不易掉入导体接矿槽中。如转速太 大,不论导体或非导体矿粒的离心力都会增大,致使非导体矿粒过早脱离鼓面,混杂于导 体产品中,表8-5-5为-40 + 150目白钨与锡石分选时不同转速的结果(均为一次分 选)。

图8-5-5不同转速的分选效果

|

转速,r/*in (或 m/min) |

产品名称 |

产率,% |

品位,% |

回收率,% |

注 |

||

|

WO3 |

Sn |

WO3 |

Sn |

||||

|

|

导体 |

13 |

30.26 |

33.41 |

6.04 |

91.73 |

|

|

(70)70.35 |

非导体 |

87 |

70.35 |

0.45 |

93.96 |

8.27 |

|

|

|

原矿 |

100 |

65.138 |

4.734 |

100.00 |

100.00 |

|

|

|

导体 |

16.4 |

39.64 |

27.98 |

9.98 |

97.00 |

|

|

(80)80.0 |

非导体 |

83.6 |

70.14 |

0.17 |

90.02 |

3.00 |

|

|

|

原矿 |

100.0 |

65.14 |

4.731 |

100.00 |

100.00 |

!320 7 900mm高压电选机,极 距!为60mm,电压为30kV,导 体为锡石,非导体为白钨精矿。 |

|

|

导体 |

18.8 |

43.64 |

24.16 |

12.62 |

96.22 |

|

|

(100)100.5 |

非导体 |

81.2 |

70.13 |

0.22 |

87.38 |

3.78 |

|

|

|

原矿 |

100.0 |

65.15 |

4.72 |

100.00 |

100.00 |

|

|

|

导体 |

38.2 |

59.51 |

11.56 |

34.82 |

93.34 |

|

|

(120)120.6 |

非导体 |

61.8 |

68.61 |

0.51 |

65.18 |

6.66 |

|

|

|

原矿 |

100.0 |

65.33 |

4.731 |

100.00 |

100.00 |

|

显然,转速越低,导体品位越高,非导体很少混杂于导体中,反之,在高速时,导体品 位越低,非导体易于混在导体中,而此时非导体的品位则很高。

根据作业要求不同,转速也应当有别。导体产品为精矿时,扫选作业宜用高转速,尽 可能保证导体的回收率,精选作业时,为保证导体品位,宜用低转速。

4. 分矿板的位置

除上述影响因素外,分矿板的位置也直接影响精矿质量和数量。因此,应根据作业 要求,选择适当位置。如果对非导体矿要求很纯时,则应使鼓筒下第二分矿板向左倾斜, 使中矿返回再选;反之如对导体(精矿)要求很纯时,则第一分矿板尽可能向右倾斜,使中 矿再选。

二、电选前对物料的要求

1,物料的粒度组成

由于在鼓筒式电选机上分选时矿粒受到离心力和重力分力的作用,总的来说,物料 粒度愈均匀,效果愈好,但在生产实践中却存在着很大的矛盾,即粒级愈窄,要求筛分分

级愈严,增加工序,产生灰尘。因此,在基本符合要求的条件下,应尽可能减少筛分分级 或是不分级;另一个解决这一矛盾的方法是采用多鼓筒电选机,上面第一个鼓筒只作分 级用,下面的几个鼓筒才用作分选。

目前电选矿石的粒度范围为2 ~ 0.1mm比较好,而最适宜的处理粒度则为-1 ~ 0.1mm,粒度愈小,则效果愈差。

2.物料加温

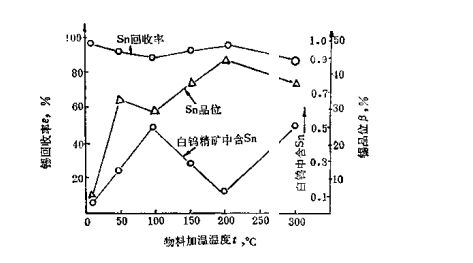

矿石含有水分时,将严重影响分选效果,因为非导体提高了导电性,容易混杂在导体 产品中。为此,预先加温非常重要。加温干燥的目的是除去矿石的表面水分,恢复不同 矿物的固有电性,并使物料松散。但加温也因矿石不同而异,不能统一规定温度,有时加 温太高,反而造成恶果,如铌钽与石榴子石的分选,当加温超过300)时,非导体石榴子石 的导电性反而增加了,使分选更加困难。又如在某几个矿的白钨与锡石的分离实践中, 我们发现200)

为最适宜,温度过低过高都使分选效果变坏。试验结果与温度关系如图 8-5-9所示。

很明显,导体矿物(锡石)品位随着温度的提高而提高,非导体矿物(白钨)中含锡以 200)时最低,一次分选即可得优质白钨精矿,此时锡精矿的品位也最高,达40%以上,回 收率也最高,达96.6%。如再提高温度至300),则不论锡石回收率、品位都下降,白钨 中的含锡量也大大增加。

3.矿石表面处理

表面处理包括两方面,一为酸处理,即用酸清洗矿物表面铁质和其他污染物,显露原 来表面;另一为添加其他药剂进行表面处理,使药剂与矿物表面生成新的表面化合物,或减少矿粒之间的粘附作用,使矿粒彼此松散。例如,钽铌粗精矿,由于前一作业采用棒磨或球磨,加上砂泵和管道运输等作业后,使导体矿物(钽铌矿)和非导体矿物(石榴石、石 英、长石等)均在表面不同程度地沾染了氧化铁薄膜,形成胶结粒团,从而使导体与非导 体矿不能有效地分选。为此,常常采用盐酸清洗表面铁质。清洗的方法是先用水将物料 湿润,然后加1%的粗硫酸使物料发热,再加入5$ 6%的粗盐酸,不断搅拌,使之能均匀 地受到盐酸清洗,此过程至少需要5 ~ lOmino然后加入清水冲稀进行强烈搅拌,澄清排 出此水溶液,同理再重复两次,最后将物料烘干,再行电选,即可获得满意的结果。必须 指出,这种方法是对那些价值比较高的矿物才使用,否则成本高,不经济。

矿物表面药剂处理的另一实例是,用氢氟酸处理钾长石和石英,使之与长石表面反 应生成氟化钾,电选时钾长石成为导体分出,石英则是非导体产品。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。